Was kann eine PSI-Zahnradpumpe für Sie tun?

Zahnradpumpen für Polymerextrusionsanwendungen:

- Manometer auf weniger als +/-0,25% (typisch) kontrollieren! Zahnradpumpen kompensieren fast vollständig die Auswirkungen von Schwankungen des Kopfdrucks. Die Pumpeffizienz beträgt typischerweise 99,51 TP2T oder besser.

- Bis zu 50:1 Reduzierung des Düseneinlaufs pDruckschwingungen! Genaue, wiederholbare Abmessungen über Ihr Profil durch konstante volumetrische Ausgabe (cm³/Umdrehung). Die Druckschwankungen werden normalerweise auf 0,5–11 TP2T gehalten. Ohne eine Zahnradpumpe kann der Extruder jedoch Düsendruckschwankungen von 10–151 TP2T erzeugen.

- Verwenden Sie mehr Rückgewinnung – viel mehr. PSI-Zahnradpumpen Flatline viel Druck aus dem Extruderzylinder, da sie die druckaufbauende Funktion für die Düse übernehmen.

- Steigern Sie die Leistung Ihres Extruders – wir haben Gewinne von mehr als 25% bereitgestellt! durch Absenken des Extrudergegendrucks. Beispiel:

Wenn Ihr Durchschnitt Linienrate ist 2.000 lbs./h., eine 10%-Produktionssteigerung (unser typischer Mindestgewinn) ergibt 200 lbs./h. der Mehrproduktion. Über ein 5.000-Stunden-Produktionsjahr, die Erhöhung summiert sich auf 1.000.000 lbs. eines zusätzlichen zum Verkauf stehenden Produkts! Versuchen Sie, das mit Ihrem Gewinn pro Pfund zu multiplizieren!

- Bringt Sie schneller in die Produktion (oder noch schneller, mit optionaler Abzugssteuerung) mit automatischem Start auf Knopfdruck – ergibt mehr verkaufsfähiges Produkt und viel weniger Ausschuss!

- Niedrigere Produktkosten! Weniger Materialverlust durch Extrusion mit engeren Toleranzen.

- Schneiden Sie den Schrott! Konstante Leistung und Dimensionsstabilität bedeuten mehr verkaufsfähiges Produkt, um Ihre geschätzten Kunden zufrieden zu stellen, weniger Abweichungen von der Spezifikation und weniger Ausschuss.

- Erhöht die Lebensdauer Ihres Extruderkomponenten da die Pumpe den Extruder entlastet. Zylinder, Schrauben, Lager, Getriebe halten länger!

- Spart Energie! Das Hinzufügen einer Pumpe reduziert normalerweise die gesamte Line-Amp-Last. Kleine beständige Einsparungen summieren sich im Laufe der Zeit zu großen Einsparungen.

Zahnradpumpen für Schiffsanwendungen:

- Große Einlassbohrung zum Vorfüllen unter Vakuum

- Druckaufbau

- Transfer

- Ummantelt mit Flanschen nach ANSI für Heißölwärme

- Niedrigere Verarbeitungstemperaturen

- Geringerer Energieverbrauch

- Geringere Scherspannung

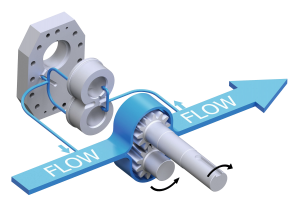

Funktionsweise einer Zahnradpumpe:

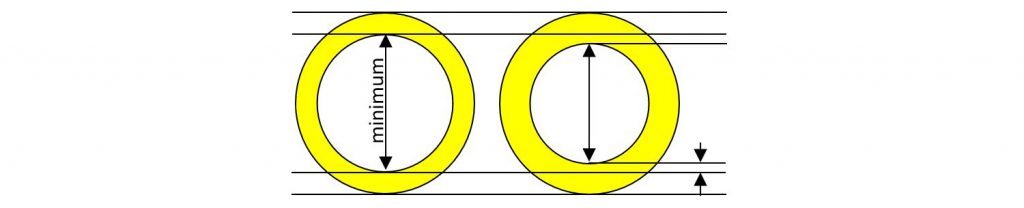

Eine Zahnradpumpe ist eine Verdrängungsvorrichtung, die aus zwei gegenläufig rotierenden Zahnrädern besteht, die in Lagern und einem eng tolerierten Gehäuse angeordnet sind.

Polymerschmelze wird auf der Saugseite (Einlassseite) zugeführt und auf der Druckseite genau dosiert.

Das Materialvolumen zwischen jedem Zahnradzahn ist genau gleich und jede volle Umdrehung liefert ein konsistentes, lineares Ausgangsvolumen (gemessen in cm³/Umdrehung).

Die Zahnradzähne greifen ineinander und bilden effektiv eine Dichtung, die den Druckaufbau an der Matrize ermöglicht.

Zahnradpumpenkomponenten gelten allgemein als 98-99+% effizient für die meisten gängigen Extrusionsanwendungen und verarbeiten eine breite Palette von Schmelzviskositäten und -dichten.

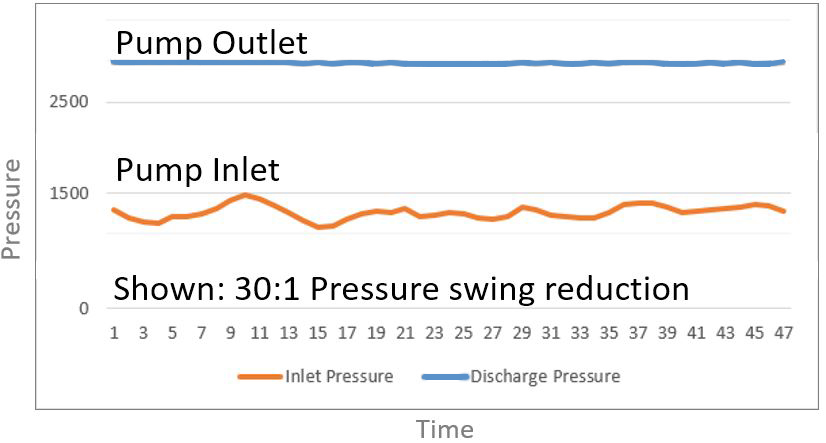

Druckschwingungsreduzierung (inkl. Video)

Anwendung #1 – HDPE-Rohr

- Pumpenauslassbereich: 0,17%

- Pumpeneinlassbereich: 5.28%

Anwendung #2 – Rückforderung

Pumpenausgang

Hoch: 1.123 psi

Niedrig: 1.118 psi

Durchschnitt: 1.120,5 psi

Bereich: 5 psi

Varianz: 0.44%

Pumpeneinlass

Hoch: 810 psi

Niedrig: 553 psi

Durchschnitt: 681 psi

Bereich: 257 psi

Varianz: 37,7%

51:1 Druckwechselreduzierung*

* variiert je nach Anwendung – Typ 20:1 – 50:1

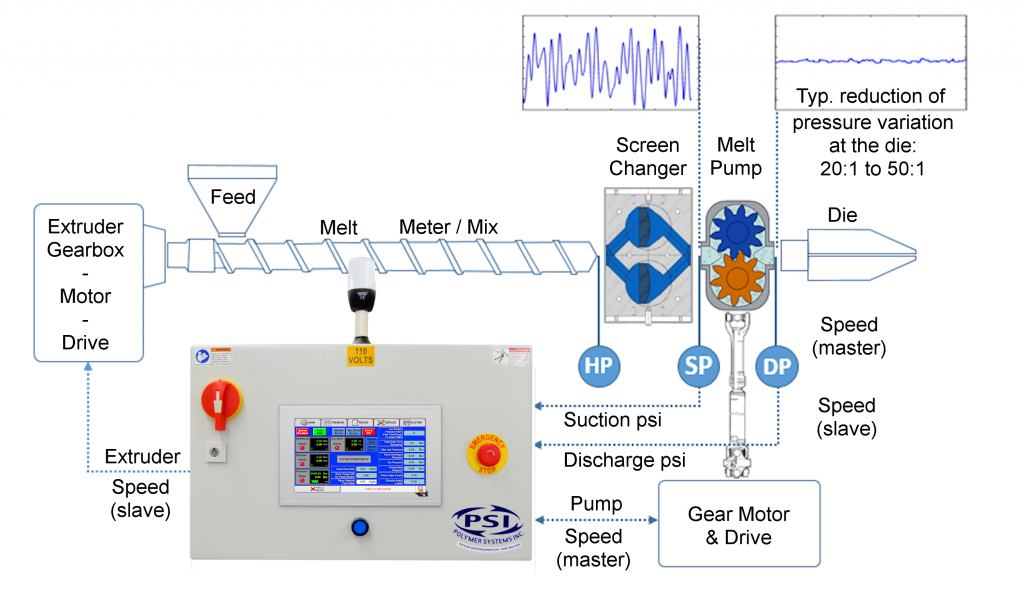

Schema

Typischer Regelkreis für konstante Lautstärkeausgabe

Vergleich mit gravimetrischer Extrusionskontrolle

Wasserpfeifenhersteller Vergleich mit Extrusion Control

„Wir betreiben ein Extrusionskontrollsystem und fügten eine Schmelzepumpe hinzu.

- Unsere Matrizen und Materialien erzeugen hohe Gegendrücke. Das Erzeugen dieses Drucks mit einer Schmelzepumpe reduziert die Belastung und verlängert die Lebensdauer von Drucklagern, Extruderschnecken und genuteten Einzugsabschnitten. Es verdoppelt mindestens ihr Leben. Große Einsparungen.

- Spart Energie. Die Verringerung des HP-Bedarfs für die Extruderzufuhr übersteigt die für die Schmelzepumpe erforderliche Pferdestärke. Kleine Einsparungen, aber echt und konsequent.

- Reduzierte Schmelztemperaturen. Weniger Wärmezufuhr über die Schmelzpumpe, die Druck erzeugt, im Vergleich zum Extruder (PSI: Faustregel: 6°-7°F pro 1.000 psi Tropfen)

- Selbst bei Neuware entsteht durch die Schneckendrehung immer ein gewisses Pumpen. Im Vergleich zum gravimetrischen Wägebehälter, tdie Zahnradpumpe bietet mErz konsistentes Futter.”

| Extrusionssteuerung | Zahnradpumpe |

| Gut für die Gewichtskontrolle | Gut für Messgerät / Wandkontrolle |

| Die Ausgabe ist an Dichteänderungen gebunden | Die Leistung ist an eine präzise volumetrische Verdrängung gebunden |

| Keine kurzzyklische Überspannungssteuerung | 20:1 - 50:1 Überspannungsschutz |

| Verbessert die Dimensionskontrolle | Engste Maßkontrolle |

| Niedriger bis mittlerer % von Mahlgut | Bis zu 100% Mahlgut (geringere Materialkosten) |

| Verfolgt Änderungen im Werkzeugdruck | Steuert den Werkzeugdruck |

| Der Druckfluss wirkt sich auf das Produktmanometer aus | Kein Problem |

| Kann die Abziehergeschwindigkeit steuern | Kann die Abziehergeschwindigkeit steuern |

| Erhöht den Extruderkopfdruck | Senkt den Extruderkopfdruck (weniger Extruderverschleiß) |

| Keine effektive Leistungssteigerung | Typ 10-15++% Verstärkung der Ausgabe |

Denken Sie darüber nach – geringfügige Änderungen der Schmelzdichte von zwei verschiedenen Materiallieferanten (oder gemischten Recycling-Ausgangsmaterialien) mit demselben Schmelzindex können das Gewicht pro Länge in einem gravimetrischen System beeinträchtigen. Damit die Gravimetrie eine Gewicht-pro-Länge-Einstellung aufrechterhält, führt die scheinbar unbedeutende Änderung der Schmelzdichte von einem Gaylord zum nächsten dazu, dass die gravimetrische Steuerung eine Profiländerung (dickere oder dünnere Wand) zur Kompensation erzeugt. CÄnderung der Spurweite/Wand wenn das Gewicht konstant ist kann enorm frustrierend sein. PSI-Zahnradpumpen mit ihrem Fördervolumen lösen dies. Dichteänderungen zwischen Materialzuführungen mit gleichem MI haben keinen Einfluss auf die Maßhaltigkeit des Produktprofils! Wenn Sie das Profil steuern möchten, steuern Sie die Zufuhr zur Düse volumetrisch.

Amortisation der Zahnradpumpe

Hersteller von Leerrohren (1,5″ SDR 13,5)

151 g 0,33289 lbs. Durchschnittliches Gewicht pro Länge ohne Pumpe

145 g 0,31967 lbs. Konstantes Gewicht pro Länge MIT PUMPE

6 g 0,01323 lbs. Gewichtsersparnis mit Pumpe

65 Fuß/Min

3900 Fuß/Stunde

20 Stunden/Tag

5 Tage/Woche

50 Wochen/Jahr

257.985 Pfund/Jahr gespart!

Hersteller von Abflussrohren

„Große Druckschwankungen bedeuten, dass das Rohr 40 Gramm schwerer laufen muss. Mit einer Zahnradpumpe können wir Toleranzen von 15 Gramm schwerer einhalten.“ Wellrohr – fraktionierte Schmelze HDPE-Mahlgutflocken

40 g 0,08818 lbs. Ohne Pumpe Toleranzen „X“ größer ausführen, um Druck +/- auszugleichen

25 g 0,05512 lbs. Mit der Pumpe können wir die Toleranzen um 'x' schwerer halten

15g 0.03307 Pfund. Gewichtsersparnis mit Pumpe

12 Fuß/Min

720 Fuß/Stunde

24 Stunden/Tag

7 Tage/Woche

50 Wochen/Jahr

200.007 Pfund/Jahr gespart!

„Früher hat sich niemand um das Gewicht gekümmert, aber mit den eingeführten Effizienzkontrollen wird jeder Abfall gezählt.“