De nouvelles améliorations aident les processeurs à maximiser l'efficacité et à améliorer les performances du changeur d'écran (1er juin 2023)

CONOVER, Caroline du Nord – Confrontés à des demandes de fabrication croissantes, les processeurs peuvent utiliser une gamme de nouvelles options pour augmenter la productivité et améliorer les performances du changeur de tamis, selon PSI-Polymers Systems Inc. (PSI), un fournisseur mondial de premier plan de pompes à engrenages hautes performances, de changeurs de tamis, de auxiliaires et reconditionnés pour les industries des polymères, des adhésifs, de la chimie et de la transformation alimentaire.

Avec des demandes de capacité accrues et des délais de livraison prolongés pour les équipements de production, y compris les extrudeuses, les transformateurs cherchent à maximiser l'efficacité et à apporter certaines améliorations pour améliorer le processus de fabrication global, déclare Don Macnamara, directeur général de PSI-Polymer Systems Inc.

"Les processeurs utilisent toutes les ressources disponibles et pensent de manière créative pour gérer les retards accrus et fidéliser les clients", a déclaré Macnamara. "Pour tirer le meilleur parti du processus, il existe une gamme d'améliorations éprouvées qui donneront aux transformateurs une longueur d'avance pour répondre à leurs exigences de fabrication quotidiennes."

Les processeurs peuvent obtenir une plus grande efficacité en utilisant les options Super Plates, Oval Screen Pocket et Low Delta P Breaker Plate. Super Assiettes ajouter de l'efficacité et de la durée de vie aux packs de tamis en permettant une meilleure utilisation de la surface. Cela réduit la fréquence et le coût de remplacement de l'écran, selon l'entreprise.

Le gain est obtenu en soulevant le pack écran loin de la surface plane et solide de la plaque de disjoncteur. La zone ouverte de la plaque de disjoncteur conventionnelle est généralement 50% à 55%. Cela signifie que 45% à 50% de l'écran repose sur une surface solide. En conséquence, la durée de vie de l'écran diminue rapidement car la petite zone correspondante au-dessus des trous de la plaque de rupture est aveuglée et le matériau doit traverser latéralement des zones moins obstruées de la toile métallique pour atteindre un trou traversant. Cela peut être observé sur les packs de tamis usés sous forme de poches denses de contaminants filtrés sur les trous de la plaque de disjoncteur et de concentrations moindres sur la partie solide de la plaque de disjoncteur, selon PSI.

L'utilisation d'une super plaque expose entièrement jusqu'à 95%+ de l'écran à l'écoulement du flux de matière fondue. Cela peut donner un gain de 30-55% en surface de filtration efficace par rapport à une conception conventionnelle.

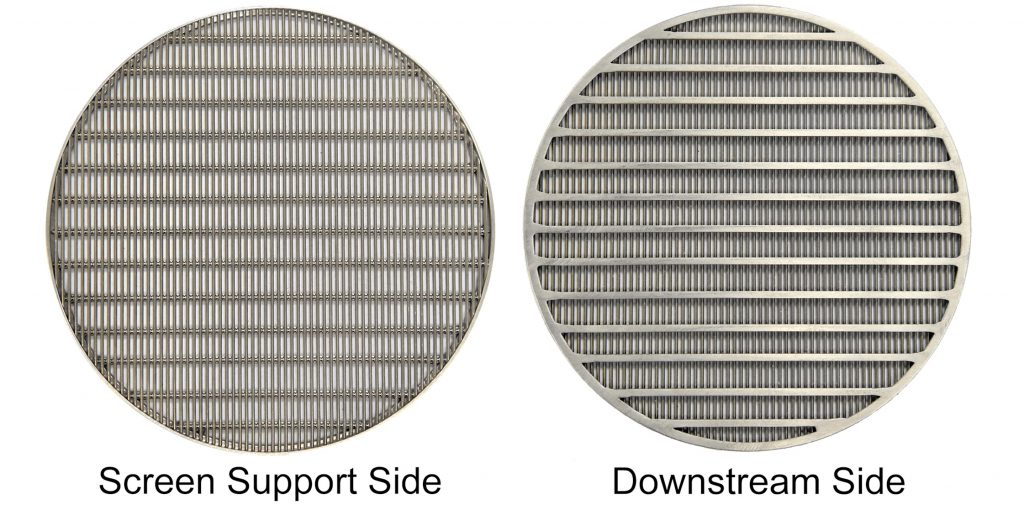

La Super Plate est une grille finement usinée de lames triangulaires en acier inoxydable, soudées en croix pour offrir une résistance et un soutien supérieurs. Le pack écran repose sur le bord des lames. L'espacement et le support des lames permettent souvent l'élimination économique d'un écran de support de 20 mailles ou plus. La Super Plate élimine également le risque de soufflage de l'écran et les contaminants résultants dans le produit final qui peuvent se produire si le delta-P dépasse la résistance à la traction de la toile métallique située directement au-dessus d'un trou de plaque de disjoncteur.

Entre-temps, Plaque de disjoncteur à faible delta P la conception peut avoir un impact significatif sur les temps de production entre les changements d'écran. Chaque processus a une limite de haute pression définie soit par l'extrudeuse, soit par la limite d'élasticité du tamis. La chute de pression de démarrage (nettoyage de l'écran) définit l'extrémité inférieure de la fenêtre de pression du procédé. Étant donné que la classification en microns de l'écran et les diamètres de fil associés sont généralement normalisés, lorsque vous travaillez avec un niveau de filtration défini, la variable restante pour réduire la chute de pression est le diamètre des trous dans la plaque de disjoncteur.

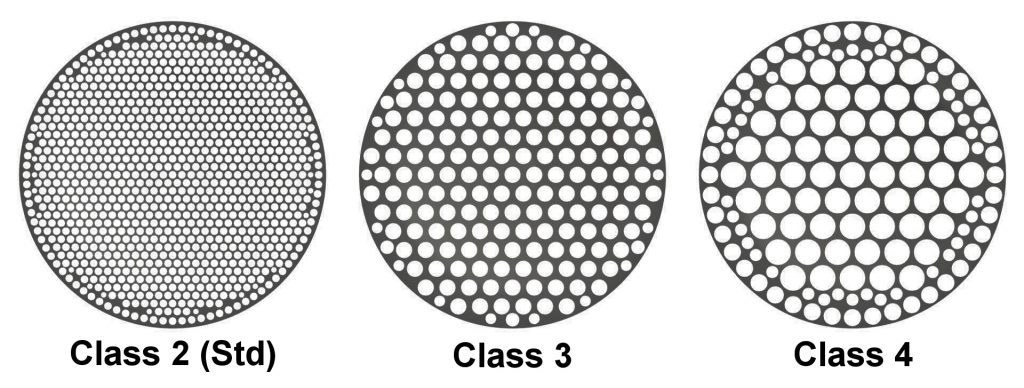

La conception efficace de la plaque de disjoncteur équilibre la zone ouverte et la limite d'élasticité pour minimiser la chute de pression. Pour la plupart des polymères et des adhésifs traités par des changeurs de tamis, la taille de trou de plaque de disjoncteur standard de l'industrie (classe 2) fonctionne bien. Cependant, pour les matériaux à haute viscosité et à fusion fractionnée, le diamètre typique du trou génère une chute de pression élevée. Cela réduit la fenêtre de pression et le temps d'exécution correspondant disponible pour un pack de tamis donné et entraîne des changements de tamis plus fréquents.

Pour réduire la chute de pression de ces matériaux et augmenter le temps d'exécution entre les changements de tamis, PSI propose des plaques de disjoncteur de classe 3 et de classe 4, chacune ayant des trous successivement plus grands que la plaque standard de classe 2. Les trous de classe 2 sont idéalement dimensionnés pour supporter un écran de 20 mailles. Le plus grand diamètre des trous de classe 3 et 4 utilise un Super Assiette ou un écran de support à 10 mailles pour les écrans filtrants plus fins.

Ces plaques disjoncteurs de classe 3 et 4 sont disponibles pour les changeurs de tamis à boulons CSC (continus) et DSC (discontinus) et les changeurs de tamis à plaques coulissantes MSC (manuels).

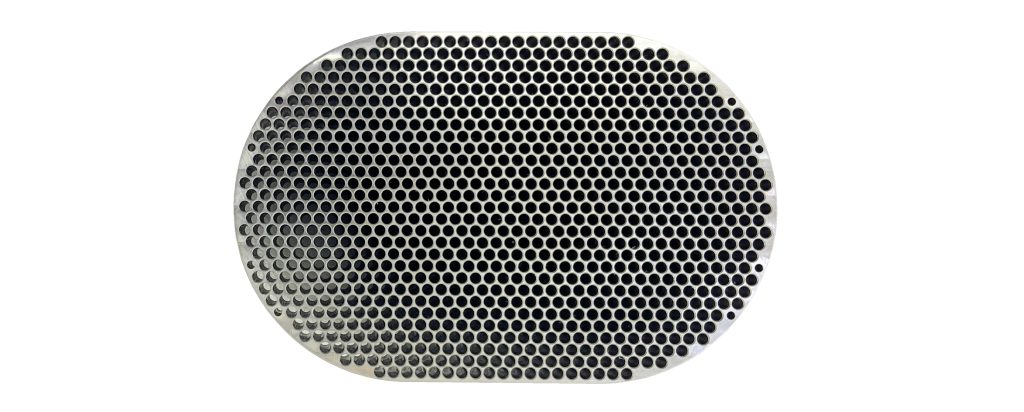

Lorsque l'espace et la durée de vie de l'écran sont des considérations, un poche écran ovale offre d'importants avantages de productivité, selon l'entreprise. Disponible pour les changeurs de tamis de type boulon, la poche allongée augmente la surface du filtre d'environ 168+%. Cela peut généralement équivaloir à augmenter la taille du changeur d'écran de 1-1/2 à deux fois la taille du modèle, mais avec l'enveloppe spatiale du plus petit changeur d'écran.

La chute de pression à travers le tamis est plus faible, ce qui donne des débits plus élevés compte tenu de la contre-pression moyenne plus faible. La contrainte de cisaillement est plus faible, ce qui améliore l'intégrité de la fonte.

La durée de vie de l'écran est à peu près linéaire par rapport à l'augmentation de la surface, ce qui entraîne une augmentation du temps entre les changements d'écran. Pour les processus où les matériaux recyclés peuvent contenir des « rafales » de contaminants, la durée de vie plus longue du tamis permet à l'opérateur d'allonger les intervalles entre les entretiens du tamis. Cette option n'est disponible que pour les nouvelles machines en raison du boîtier et des boulons personnalisés.

# # #

À propos de PSI-Polymer Systems Inc. Fondée en 2000 par un vétéran de l'industrie et soutenue par une équipe dévouée d'anciens propriétaires d'entreprises de pompes à engrenages et de changeurs de tamis, la vision de PSI de systématiser le matériel de processus entre l'extrudeuse et la filière s'est rapidement imposée. En introduisant des technologies qui incorporaient des améliorations de machines propriétaires et brevetées, PSI a défié la conception de systèmes conventionnels et a finalement relevé les normes de l'industrie en matière de performances et d'approvisionnement.

Pour les exigences de filtration des polymères et des adhésifs thermofusibles, les types de changeurs de tamis PSI comprennent le rétrobalayage (CSC-BF), le double piston continu (CSC), le piston unique discontinu (DSC), la plaque coulissante hydraulique (HSC), la plaque coulissante manuelle (MSC) , et filtres en ligne (ILF). Pour les grands réacteurs polymères et les lignes de mélange, PSI propose des changeurs de tamis continus à zone étendue (EAC). Les types de pompes à engrenages comprennent : la pompe à engrenages d'extrusion (EGP), la pompe à engrenages haute pression (HGP), la pompe à engrenages chimique-industrielle (CIP) et la pompe à engrenages en fluoropolymère (FGP) pour les plastiques fluorés. Pour plus d'informations, visitez www.psi-polymersystems.com.

Contact presse:

Joseph Grande

J. Grande communications inc. 413.684.2463 joe@jgrandecommunications.com