Novos aprimoramentos ajudam os processadores a maximizar a eficiência e aumentar o desempenho do trocador de tela (1º de junho de 2023)

CONOVER, NC - Diante das crescentes demandas de fabricação, os processadores podem empregar uma variedade de novas opções para aumentar a produtividade e melhorar o desempenho do trocador de tela, de acordo com a PSI-Polymers Systems Inc. (PSI), um fornecedor global líder de bombas de engrenagem de alto desempenho, trocadores de tela, auxiliares e reconstruções para as indústrias de polímeros, adesivos, produtos químicos e processamento de alimentos.

Com demandas de capacidade aumentadas e prazos de entrega estendidos para equipamentos de produção, incluindo extrusoras, os processadores estão procurando maximizar a eficiência e discar certas melhorias para melhorar o processo geral de fabricação, diz Don Macnamara, gerente geral da PSI-Polymer Systems Inc.

“Os processadores estão usando todos os recursos disponíveis e pensando de forma criativa para gerenciar o aumento de pendências e reter clientes”, disse Macnamara. “Para obter mais do processo, há uma série de aprimoramentos testados e comprovados que darão aos processadores uma vantagem para atender às demandas de fabricação do dia-a-dia.”

Os processadores podem aumentar a eficiência usando as opções Super Plates, Oval Screen Pocket e Low Delta P Breaker Plate. Super Pratos adicionar eficiência e vida útil aos pacotes de telas, permitindo melhor utilização da área de superfície. Isso reduz a frequência e o custo de substituição da tela, de acordo com a empresa.

O ganho é obtido levantando o pacote de tela da superfície plana e sólida da placa do disjuntor. A área aberta da placa do disjuntor convencional é tipicamente 50% a 55%. Isso significa que 45% a 50% da tela repousa sobre uma superfície sólida. Como resultado, a vida útil da tela diminui rapidamente à medida que a pequena área correspondente sobre os orifícios da placa do disjuntor é cega e o material deve atravessar lateralmente áreas menos obstruídas da tela de arame para alcançar um orifício passante. Isso pode ser observado em pacotes de telas gastas como bolsas densas de contaminantes filtrados sobre os orifícios da placa do disjuntor e concentrações menores sobre a parte sólida da placa do disjuntor, de acordo com o PSI.

O uso de uma superplaca expõe totalmente até 95%+ da tela ao fluxo direto do fluxo de fusão. Isso pode gerar um ganho de 30-55% na área de filtragem efetiva em relação a um projeto convencional.

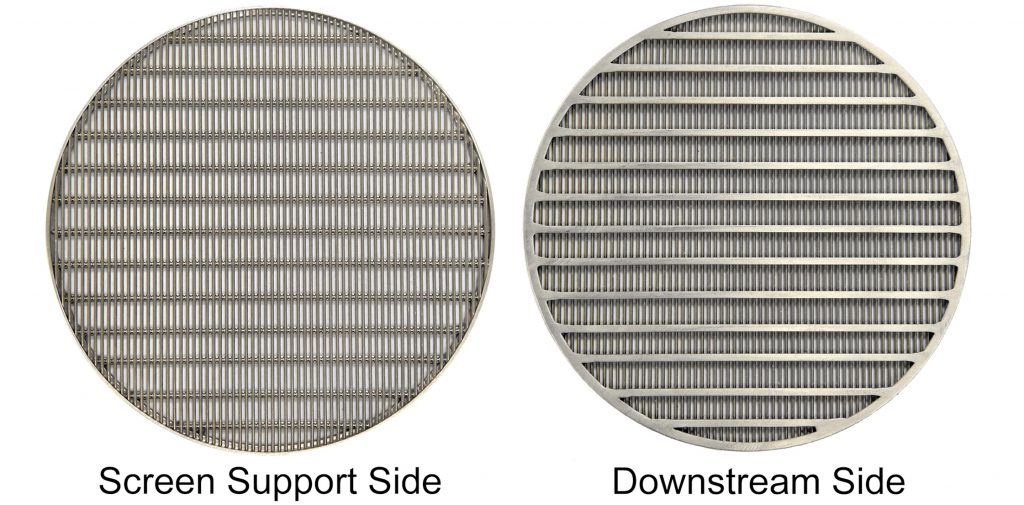

O Super Plate é uma grade finamente usinada de lâminas triangulares de aço inoxidável, soldadas em cruz para fornecer resistência e suporte superiores. O pacote de tela fica na borda das lâminas. O espaçamento e o suporte das lâminas geralmente permitem a eliminação econômica de uma tela de suporte de malha 20 ou superior. O Super Plate também elimina o risco de explosão da tela e contaminantes resultantes no produto final que podem ocorrer se o delta-P exceder a resistência à tração da tela de arame posicionada diretamente acima do orifício da placa do disjuntor.

Enquanto isso, Placa do Disjuntor Delta P Baixo o design pode afetar significativamente os tempos de execução da produção entre as mudanças de tela. Todo processo tem um limite de alta pressão definido pela extrusora ou pelo limite de escoamento do pacote de telas. A queda de pressão inicial (tela limpa) define a extremidade inferior da janela de pressão do processo. Como a classificação de mícrons da tela e os diâmetros de fio relacionados são geralmente padronizados, ao trabalhar com um nível de filtragem definido, a variável restante para reduzir a queda de pressão é o diâmetro dos orifícios na placa do disjuntor.

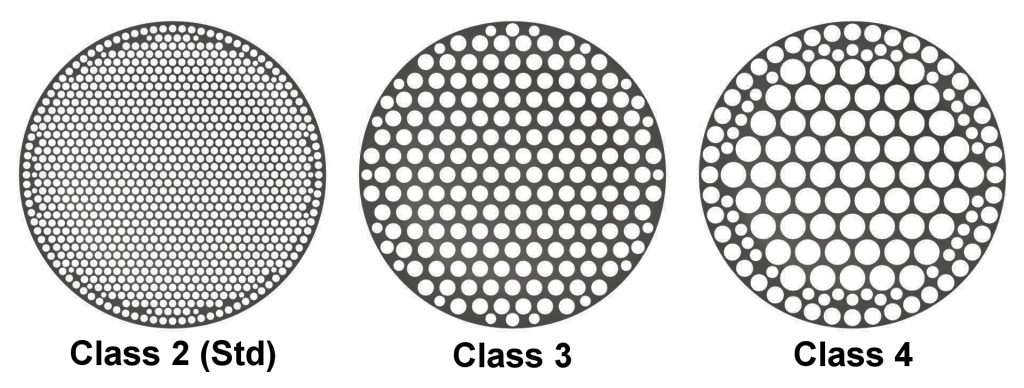

O projeto eficiente da placa do disjuntor equilibra a área aberta e a força de escoamento para minimizar a queda de pressão. Para a maioria dos polímeros e adesivos processados por meio de trocadores de tela, o tamanho do orifício da placa do disjuntor padrão da indústria (Classe 2) funciona bem. No entanto, para materiais de fusão fracionada de alta viscosidade, o diâmetro típico do furo gera uma queda de alta pressão. Isso reduz a janela de pressão e o tempo de execução correspondente disponível para um determinado pacote de telas e resulta em trocas de tela mais frequentes.

Para reduzir a queda de pressão para esses materiais e aumentar o tempo de execução entre as trocas de tela, a PSI oferece placas de quebra de Classe 3 e Classe 4, cada uma com orifícios sucessivamente maiores do que a placa padrão de Classe 2. Os orifícios de Classe 2 são dimensionados de forma ideal para suportar uma tela de 20 malhas. O diâmetro maior dos furos Classe 3 e 4 usa um Super Prato ou uma tela de suporte de 10 malhas para as telas de filtro mais finas.

Essas placas do disjuntor Classe 3 e 4 estão disponíveis para trocadores de tela tipo parafuso CSC (contínuo) e DSC (descontínuo) e trocadores de tela MSC (manual) de placa deslizante.

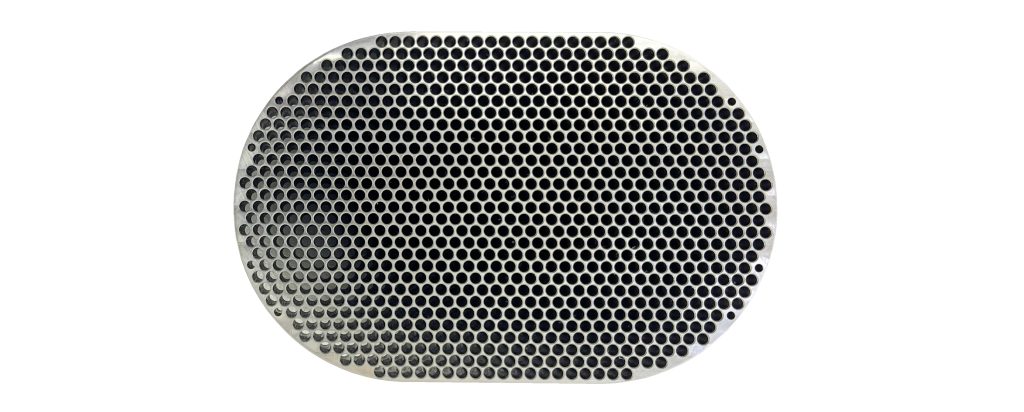

Quando o espaço e a duração da tela são considerações, um bolso de tela oval oferece vantagens significativas de produtividade, de acordo com a empresa. Disponível para trocadores de tela do tipo parafuso, o bolso alongado aumenta a área do filtro em aproximadamente 168+%. Isso geralmente pode ser equivalente a aumentar o tamanho do trocador de tela 1-1/2 para duas vezes o tamanho do modelo, mas com o envelope de espaço do trocador de tela menor.

A queda de pressão no pacote de telas é menor, resultando em taxas de rendimento mais altas devido à contrapressão média mais baixa. A tensão de cisalhamento é menor, aumentando a integridade do fundido.

A vida útil da tela é aproximadamente linear ao aumento da área, gerando um aumento no tempo entre as trocas de tela. Para processos onde o material reciclado pode conter 'explosões' de contaminantes, a vida útil mais longa da tela permite ao operador intervalos mais longos entre a manutenção da tela. Esta opção está disponível apenas para máquinas novas devido ao alojamento e parafusos personalizados.

# # #

Sobre a PSI-Polymer Systems Inc. Fundada em 2000 por um veterano da indústria e apoiada por uma equipe dedicada de ex-proprietários de empresas de bombas de engrenagens e trocadores de tela, a visão da PSI de sistematizar o hardware do processo entre a extrusora e a matriz rapidamente se consolidou. Apresentando tecnologias que incorporaram melhorias de máquina proprietárias e patenteadas, a PSI desafiou o projeto de sistema convencional e, por fim, elevou os padrões da indústria para desempenho e fornecimento.

Para os requisitos de filtragem de polímero e adesivo hot melt, os tipos de troca de tela PSI incluem Backflush (CSC-BF), pistão duplo contínuo (CSC), pistão único descontínuo (DSC), placa deslizante hidráulica (HSC), placa deslizante manual (MSC) , e filtros em linha (ILF). Para grandes reatores de polímeros e linhas de compostos, a PSI oferece trocadores de tela contínua de área estendida (EAC). Os tipos de bomba de engrenagem incluem: bomba de engrenagem de extrusão (EGP), bomba de engrenagem de alta pressão (HGP), bomba de engrenagem químico-industrial (CIP) e bomba de engrenagem de fluoropolímero (FGP) para plásticos fluorados. Para mais informações visite www.psi-polymersystems.com.

Contato de imprensa:

José Grande

J. Grande Communications Inc. 413.684.2463 joe@jgrandecommunications.com