Neue Verbesserungen helfen Prozessoren dabei, ihre Effizienz zu maximieren und die Leistung des Siebwechslers zu steigern (1. Juni 2023)

CONOVER, NC – Laut PSI-Polymers Systems Inc. (PSI), einem weltweit führenden Anbieter von Hochleistungs-Zahnradpumpen, Siebwechslern und kundenspezifischen Produkten, können Verarbeiter angesichts der steigenden Fertigungsanforderungen eine Reihe neuer Optionen nutzen, um ihre Produktivität zu steigern und die Leistung von Siebwechslern zu verbessern Hilfsstoffe und Umbauten für die Polymer-, Klebstoff-, Chemie- und Lebensmittelindustrie.

„Angesichts erhöhter Kapazitätsanforderungen und längerer Vorlaufzeiten für Produktionsanlagen, einschließlich Extruder, sind Verarbeiter auf der Suche nach einer Maximierung der Effizienz und der Einbindung bestimmter Verbesserungen, um den gesamten Herstellungsprozess zu verbessern“, sagt Don Macnamara, General Manager von PSI-Polymer Systems Inc.

„Verarbeiter nutzen jede verfügbare Ressource und denken kreativ, um erhöhte Rückstände zu bewältigen und Kunden zu binden“, sagte Macnamara. „Um mehr aus dem Prozess herauszuholen, gibt es eine Reihe bewährter Verbesserungen, die den Verarbeitern einen Vorsprung bei der Erfüllung ihrer täglichen Fertigungsanforderungen verschaffen.“

Verarbeiter können ihre Effizienz steigern, indem sie die Optionen Super Plates, Oval Screen Pocket und Low Delta P Breaker Plate verwenden. Superplatten Erhöhen Sie die Effizienz und Lebensdauer von Siebpaketen, indem Sie eine bessere Ausnutzung der Oberfläche ermöglichen. Nach Angaben des Unternehmens werden dadurch die Häufigkeit und Kosten des Bildschirmaustauschs reduziert.

Der Gewinn wird dadurch erreicht, dass das Siebpaket von der flachen, festen Oberfläche der Brecherplatte abgehoben wird. Die offene Fläche der herkömmlichen Leistungsschalterplatte beträgt typischerweise 50% bis 55%. Das bedeutet, dass 45% bis 50% des Bildschirms auf einer festen Oberfläche liegen. Dadurch verringert sich die Lebensdauer des Siebes rapide, da der kleine entsprechende Bereich über den Löchern der Lochplatte verstopft ist und das Material seitlich weniger verstopfte Bereiche des Siebgewebes durchqueren muss, um ein Durchgangsloch zu erreichen. Laut PSI kann dies an verbrauchten Siebpaketen als dichte Taschen gefilterter Verunreinigungen über den Löchern der Lochplatte und geringere Konzentrationen über dem festen Teil der Lochplatte beobachtet werden.

Durch die Verwendung einer Superplatte werden bis zu 95%+ des Siebes vollständig dem Durchfluss des Schmelzstroms ausgesetzt. Dadurch kann die effektive Filterfläche im Vergleich zu einem herkömmlichen Design um 30-551 TP3T gesteigert werden.

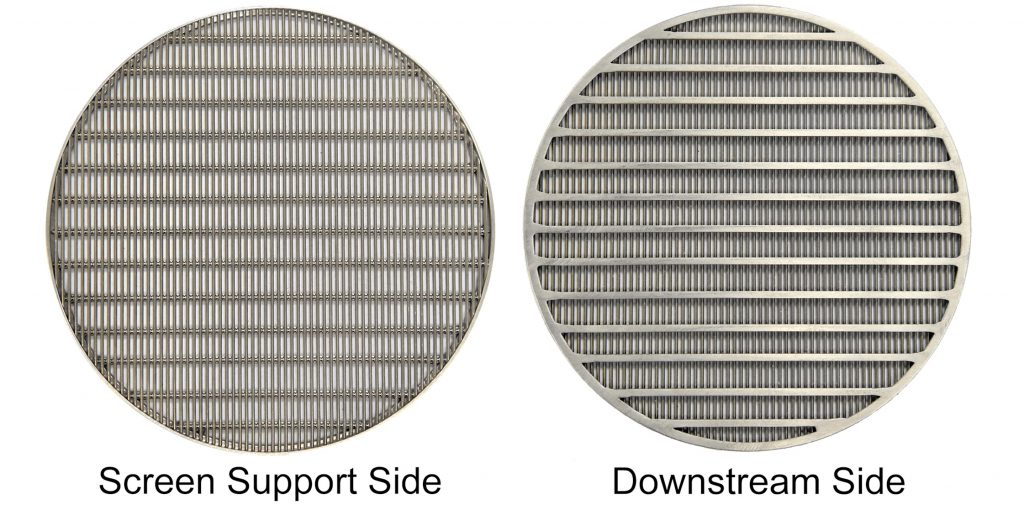

Die Super Plate ist ein fein bearbeitetes Gitter aus dreieckigen Klingen aus rostfreiem Stahl, die kreuzverschweißt sind, um überragende Festigkeit und Unterstützung zu bieten. Das Siebpaket liegt auf der Kante der Schaufeln auf. Der Abstand und die Unterstützung der Schaufeln ermöglichen häufig den kostensparenden Verzicht auf ein Stützsieb mit einer Maschenweite von 20 oder mehr. Die Super Plate eliminiert außerdem das Risiko eines Siebdurchbruchs und daraus resultierender Verunreinigungen im Endprodukt, die auftreten können, wenn Delta-P die Zugfestigkeit des Drahtgewebes übersteigt, das direkt über einem Loch in der Lochplatte sitzt.

In der Zwischenzeit, Unterbrecherplatte mit niedrigem Delta P Das Design kann die Produktionslaufzeiten zwischen Siebwechseln erheblich beeinflussen. Jeder Prozess hat eine Hochdruckgrenze, die entweder durch den Extruder oder die Streckgrenze des Siebpakets definiert wird. Der anfängliche Druckabfall (sauberes Sieb) definiert das untere Ende des Prozessdruckfensters. Da die Siebfeinheit und die damit verbundenen Drahtdurchmesser im Allgemeinen standardisiert sind, ist beim Arbeiten mit einem definierten Filtergrad die verbleibende Variable zur Reduzierung des Druckabfalls der Durchmesser der Löcher in der Lochplatte.

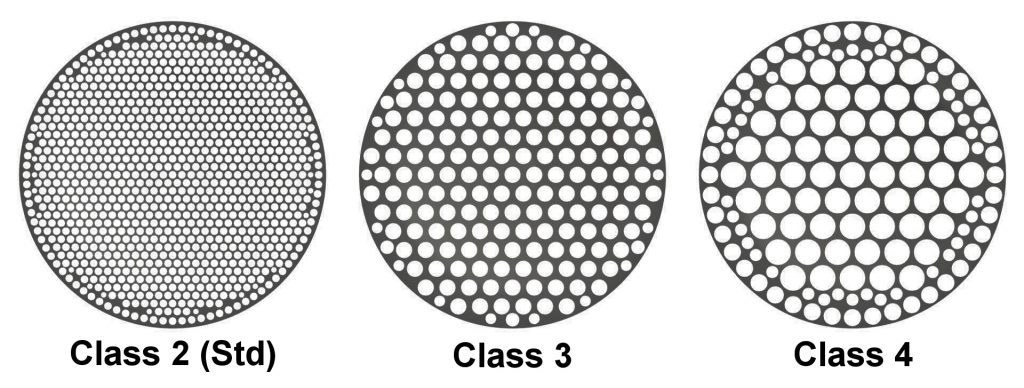

Das effiziente Design der Brechplatte gleicht offene Fläche und Streckgrenze aus, um den Druckabfall zu minimieren. Für die meisten Polymere und Klebstoffe, die über Siebwechsler verarbeitet werden, funktioniert die Lochgröße der Brecherplatte nach Industriestandard (Klasse 2) gut. Bei hochviskosen, fraktionierten Schmelzmaterialien erzeugt der typische Lochdurchmesser jedoch einen hohen Druckabfall. Dies verringert das Druckfenster und die entsprechende verfügbare Laufzeit für ein bestimmtes Siebpaket und führt zu häufigeren Siebwechseln.

Um den Druckabfall für diese Materialien zu reduzieren und die Laufzeit zwischen Siebwechseln zu verlängern, bietet PSI Brechplatten der Klassen 3 und 4 an, die jeweils über immer größere Löcher als die Standardplatten der Klasse 2 verfügen. Die Löcher der Klasse 2 haben die ideale Größe, um ein 20-Mesh-Sieb zu tragen. Der größere Durchmesser der Löcher der Klasse 3 und 4 verwendet a Superplatte oder ein 10-Mesh-Stützsieb für die feineren Filtersiebe.

Diese Brechplatten der Klassen 3 und 4 sind für CSC- (kontinuierliche) und DSC- (diskontinuierliche) Bolzensiebwechsler und MSC-Siebwechsler (manuelle) Gleitplatten-Siebwechsler erhältlich.

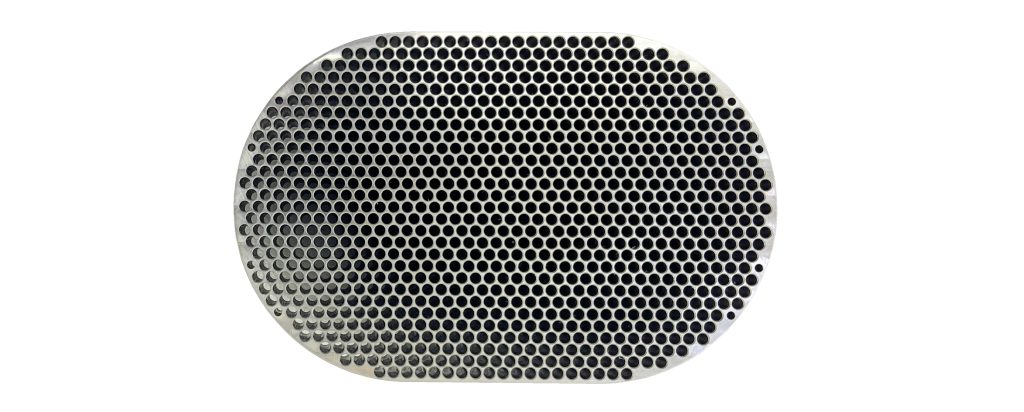

Wenn Platz und Bildschirmlebensdauer eine Rolle spielen, ist ein ovale Bildschirmtasche bietet nach Angaben des Unternehmens erhebliche Produktivitätsvorteile. Die verlängerte Tasche ist für Bolzensiebwechsler verfügbar und vergrößert die Filterfläche um etwa 168+%. Dies kann im Allgemeinen einer Vergrößerung des Siebwechslers um das Eineinhalb- bis Zweifache der Modellgröße entsprechen, jedoch mit dem Platzbedarf des kleineren Siebwechslers.

Der Druckabfall im Siebpaket ist geringer, was aufgrund des geringeren durchschnittlichen Gegendrucks zu höheren Durchsatzraten führt. Die Scherspannung ist geringer, was die Integrität der Schmelze verbessert.

Die Sieblebensdauer ist ungefähr linear zur Flächenvergrößerung, was zu einer Verlängerung der Zeit zwischen Siebwechseln führt. Bei Prozessen, bei denen Recyclingmaterial „Bursts“ von Verunreinigungen enthalten kann, ermöglicht die längere Sieblebensdauer dem Bediener längere Intervalle zwischen den Siebwartungen. Diese Option ist aufgrund des kundenspezifischen Gehäuses und der Schrauben nur für neue Maschinen verfügbar.

# # #

Über PSI-Polymer Systems Inc. PSI wurde im Jahr 2000 von einem Branchenveteranen gegründet und von einem engagierten Team ehemaliger Geschäftsinhaber von Zahnradpumpen und Siebwechslern unterstützt. Die Vision von PSI, die Prozesshardware zwischen dem Extruder und der Düse zu systematisieren, setzte sich schnell durch. Durch die Einführung von Technologien, die proprietäre und patentierte Maschinenverbesserungen beinhalten, forderte PSI das konventionelle Systemdesign heraus und erhöhte letztendlich die Industriestandards für Leistung und Versorgung.

Für die Anforderungen an die Polymer- und Schmelzklebstofffiltration umfassen die PSI-Siebwechslertypen Backflush (CSC-BF), Continuous Dual-Piston (CSC), Discontinuous Single-Piston (DSC), Hydraulic Slide Plate (HSC) und Manual Slide Plate (MSC). und Inline-Filter (ILF). Für große Polymerreaktoren und Compoundierlinien bietet PSI Extended Area Continuous Screen Changer (EAC) an. Zu den Zahnradpumpentypen gehören: Extrusionszahnradpumpe (EGP), Hochdruckzahnradpumpe (HGP), chemisch-industrielle Zahnradpumpe (CIP) und Fluorpolymer-Zahnradpumpe (FGP) für fluorierte Kunststoffe. Für weitere Informationen besuchen Sie www.psi-polymersystems.com.

Pressekontakt:

Joseph Grande

J. Grande communications Inc. 413.684.2463 joe@jgrandecommunications.com